淬火是热处理工艺中最关键的工序,它最终决定淬火件的内在质量及畸变。淬火冷却技术自始至终伴随着热处理技术的发展而不断地进步。但是,由于冷却过程的复杂性和瞬间完成的特点,加之观察和测量的局限性,使淬火冷却带有几分神秘感。长期以来,我国机械行业普遍存在着“重冷轻热”(即重视冷加工、轻视热加工)的弊端,而在热处理行业又普遍存在着“重热轻冷”(即重视加热轻视冷却)现象,这是很不正常的。笔者结合自己长期热处理工作的经验体会,谈谈对淬火冷却介质的认知和选用。

1.淬火冷却介质应具备的基本性能

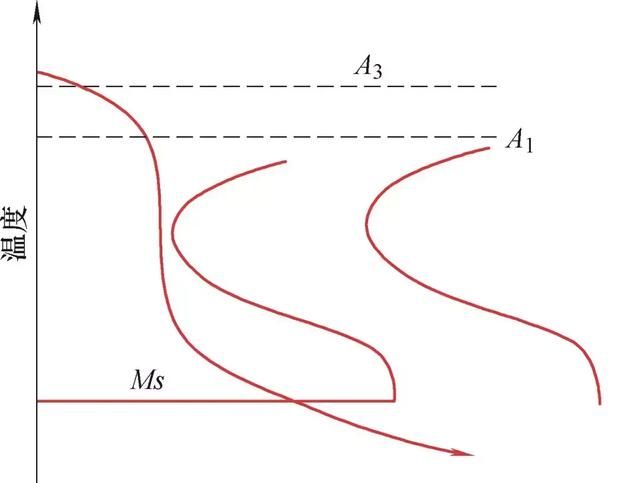

(1)理想的冷却速度

所谓理想的冷却速度,系指对一定的材质和具体的淬火件而言,希望它在冷却时C曲线鼻部的冷却速度大于临界冷却速度(保证工件能完成马氏体转变的最低冷却速度)。而在其他温度范围,尤其在马氏体转变温度区间(Ms→Mf)则应缓冷,这就是人们常说的“高温要冷得快,低温要冷得慢”。不同钢材和不同工件对上述“快”“慢”有不同的诉求,理论上存在着一个“理想淬火冷却介质”概念,如图1所示。不同钢的“C”曲线是不一样的,要想得到能适合各种钢材及不同尺寸工件淬火的所谓“理想淬火冷却介质”是不可能的,我们只能根据具体情况,选择合适的淬火冷却介质,使淬火件淬得硬、畸变小、金相好。

图1 理想淬火冷却介质曲线

(2)稳定性好

淬火冷却介质在使用过程中应保持相对稳定,不易分解、变质和老化。各种淬火油和有机溶剂等多存在着不同程度的老化现象,应适时调整、更新和维护。

(3)冷却的均匀性

工件的不同部位及表面尽可能均匀冷却,避免出现淬火软点、软块。

(4)无腐蚀性

淬火后要保持清洁,易清洗,不对工件有腐蚀作用。

(5)对环境友好

淬火时不产生大量烟雾、不产生有毒和有刺激性气体,淬火件带出的废液对环境不造成污染。

(6)安全

淬火冷却介质要不易燃、易爆,使用安全。

(7)经济性

淬火冷却介质要物美价兼,太贵了热处理企业不欢迎。

2.影响淬火冷却介质冷却性能的因素

影响淬火冷却介质冷却性能的因素很多,概括起来有如下9种。

(1)温度

淬火冷却介质的温度不同,其冷却能力也不同。水和水基淬火冷却介质随温度的升高冷却能力下降,而油、盐浴则相反,随着温度的升高,流动性好,利于散热,冷却能力提高,因此把握好具体工件的冷却温度很重要。

(2)表面张力

表面张力大小直接影响冷却速度,一般地讲表面张力小的淬火冷却介质与淬火件表面接触亲密,因而散热快,冷却能力提高。

(3)搅拌

搅拌会增大淬火冷却介质换热系数,尽早破坏蒸气膜,提高冷却速度,并使淬火件冷却均匀。

(4)热导率

热导率也称热传导系数,表征物质热传导性能的物理量,热导率越大,其冷却能力越强。

(5)比热容

淬火冷却介质的比热容越大,其冷却速度就越大。

(6)粘度

粘度表征液性流动时,液体分子间呈现出的内部摩擦力。粘度大的淬火冷却介质流动性差,不利于对流散热,其冷却能力就差,反之,粘度小者冷却效果就好。

(7)汽化热

汽化热是指单位质量的液体完全变成同温度的气体所需要的热量。水的化学稳定性很高,热容量较大,在室温为钢的8倍,水的沸点低,其汽化热随温度的升高而降低,水随温度的升高,冷却能力急剧下降,但水温升到80℃以后,其冷却能力几乎没有什么变化,淬火烈度维持在0.72左右。

(8)添加剂

加入添加剂的目的是改变冷却性能,如在水中加少量盐或碱,其冷却能力会提高数倍。水中加入聚乙烯醇,会在淬火件表面形成极薄的塑料膜,它的导热性差,降低冷却速度。水中有油、肥皂等形成的悬浊液或乳浊液,会加速蒸汽膜的形成,增加蒸汽膜的稳定性,使冷却能力降低。另外,人们为了改变淬火冷却介质的其他性能,往往有意识地加入氧化剂、光亮剂、防锈剂、防腐剂等会不同程度地影响冷却性能。添加剂的加入,一般都会收到一举多得的效果。

(9)环境

环境对冷却能力的影响往往不被人们注意,同样同温的介质,冬天、夏天的冷却效果有异,白天、晚上淬火效果各不同。

3.选择淬火冷却介质的基本原则

大量现实告诉人们,许多热处理质量事故与淬火冷却介质有关,如果选用不当或操作失误,都会造成淬火件废品。因此,用对淬火冷却介质是确保产品质量的基本条件。不管选用何种淬火冷却介质,都应该得到统一的淬火效果:

①获得高而均匀的表面硬度和足够的淬硬深度。

②不能淬裂。

③淬火畸变小。根据淬火件的热处理技术要求、材料、形状等具体情况选配相应的淬火冷却介质,归纳以下5条基本原则:

(1)根据碳含量高低

碳是一切钢中最重要的元素,碳含量的高低不仅影响到钢的各种性能,同时对淬火效果也有影响。对于碳素钢,其碳含量≤0.5%(质量分数,以下同)多选盐水、碱水、有机溶剂等;对于中低合金结构钢往往采用双液淬火或冷却速度相对缓慢的介质;对于碳素工具钢,因热处理要求高而淬透性差,因此多采用碱浴、硝盐浴分级淬火,很少采用油冷。

(2)根据钢的淬透性

从钢的“C”曲线分析,淬透性差的钢要求的冷却速度要快。相反,淬透性好的钢冷却速度则慢些。根据钢的淬透性选择合适的淬火冷却介质是明智之举。

(3)根据工件的有效直径

每种钢有一个临界淬火直径,当淬火件表面冷到Ms点,立即大幅减慢介质的冷却速度,则工件内部的热量向淬火冷却介质散发的速度也大幅减慢,工件表面一定深度以内的过冷奥氏体就很难冷到Ms点以下。当淬火件比较厚大时,为得到足够的淬硬层深度,应选用较快的低温冷却速度。相反,工件薄小时,则可用低温冷速小的淬火冷却介质。再从允许的最高冷速分布曲线上看,厚大的工件允许高速冷却,薄小的工件应低速冷却。

(4)根据淬火件的复杂程度

先从允许的最低冷却速度分布曲线上分析,形状复杂的工件,尤其是内孔或较深凹面的工件,为减少淬火畸变及需要将内孔也淬硬时,应选用蒸汽膜阶段较短的淬火冷却介质。相反,形状相对简单的工件,则可以使用蒸汽膜阶段稍长的淬火冷却介质。再从允许的最高冷却速度分布曲线看,形状复杂的工件允许的冷速低,而形状简单的工件允许的冷速高。

(5)根据允许的变形量

淬火件要求畸变小,应当有较窄的冷却速度带,而允许的畸变量较大时,可以有宽的冷却速度带。允许的冷却速度带宽的,可以采用一般能达到淬火硬度的介质。用等温淬火或分级淬火可以缩短工件的冷却速度带。

由于工件种类繁多,热处理要求各异,淬火冷却介质层出不穷,同种工件淬不同介质也得到同值的表面硬度,因此给选择淬火冷却介质带来一定难度。本着经济、合理的原则,选择相对理想的淬火冷却介质。

4.淬火冷却介质应用实例

(1)高速钢淬火用中性盐淬火剂

所谓中性盐淬火剂泛指两种配方:

第一种:50%BaC12+30%KCl+20%NaC1(质量分数),熔点560℃,使用温度580~620℃,适用于有效直径≤20mm,能保证工件温度1000~800℃区间内的冷却速度≥7℃/s,防止共晶碳化物析出而影响刀具各项性能。

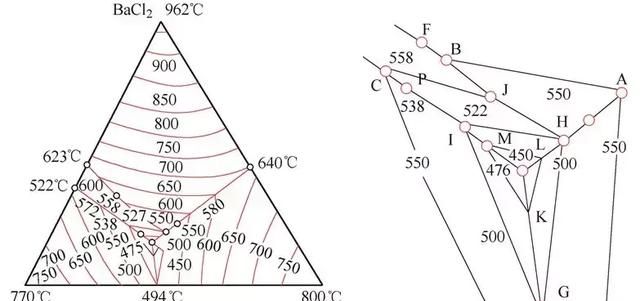

第二种:48%CaC12+31%BaC12+21%NaC1,熔点435℃,使用温度460~550℃。相图如图2所示。为配料方便,工厂将之改为50%CaC12+30%BaC12+20%NaC1,熔点440℃,使用温度也是460~550℃。适用有效直径<40mm的高速钢工件。两种配方的中性盐使用有别,一周连续开炉5天以上,建议用Ca基盐,因为Ca基吸温性极强,在空气中很容易潮解;如果淬火件尺寸小且不每天开炉,用钡基盐比较合适。

(a)摩尔分数(%) (b)部分放大图

图2 CaC12、BaC12、NaC1三元相图

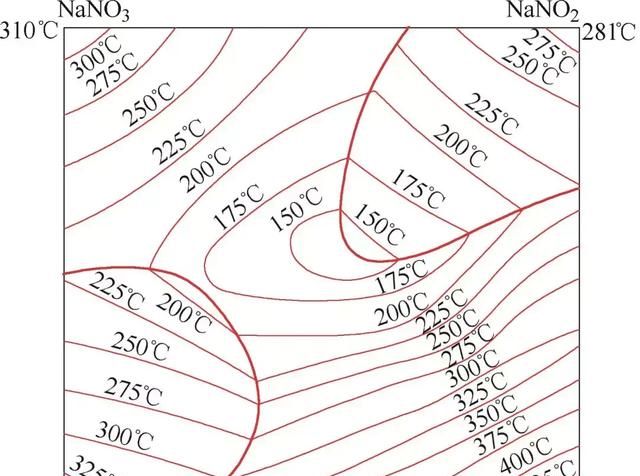

(2)硝盐浴淬火剂

硝盐系指NaNO3、KNO3、NaNO2、KNO2这四种盐。作为淬火液,使用单一成分极少,常用两种或三种混合盐,配方及熔点如图3所示。用得最多的配方是:55%KNO3+45NaNO2,熔点137℃,使用温度160~550℃; 50%KNO3+50%NaNO2,熔点140℃,使用温度160~550℃。用于低合金钢制产品的淬火和高速钢及高合金钢工件的等温淬火。有的企业用硝盐浴作为大齿轮渗碳后的淬火液,解决了大齿轮热处理难题。

图3 硝盐系熔化曲线

(3)硝盐水溶液淬火剂

主要有两硝水和三硝水。

①两硝水即25%NaNO3+25%NaNO2+50%水,使用温度<60℃。由于45钢制小规格丝锥、板牙及小工件淬火,不仅解决了淬裂难题,而且淬火硬度相对均匀。

②三硝水即25%NaNO3+20%NaNO2+20%KNO3+35%水。三硝水在650~550℃区间时,其冷却速度比水还要快,而在300~200℃区间,冷却速度比水要慢。它已成功用于球墨铸铁、形状简单的中碳钢、高碳钢及低合金钢件的淬火,使用温度不宜超过60℃。

现实生产中经常会遇到带有尖角、孔槽、截面尺寸变化的碳素工具钢制模具,硬度要求59~63HRC,水淬易裂,油淬不硬,水淬油冷很难保证质量,而采用硝水——硝盐浴等温淬火解决了问题。即在硝水中按1s/5mm估算,工件表面有白色硝盐泡即可,此时温度约200℃,立即投入180℃硝盐浴中等温30~60min,这样淬火,工件不会开裂,变形小,硬度也达到要求。

(4)沸水淬火

国内有人用45钢沸水淬火代替调质,收到良好效果,φ40~φ80mm45钢加热温度840℃,淬入沸水,得到约250HBW的硬度,而且很均匀。沸水淬火可以代替45钢正火处理,作为最终的热处理。高速钢在850~870℃沸水淬火,代替原调质处理。

轴承钢双细化处理——沸水淬火,由于沸水的冷却速度比油还慢,所以不必担心沸水淬火致裂。具体操作如下:轴承钢终锻后立即投入沸水中淬火,工件冷至500~400℃出水空冷,然后(730~740℃)×(3~4h)退火,出炉后空冷,可得到超细晶粒,碳化物又细小。

沸水淬火还有许多应用,不逐一列举,只要应用得当,就能节能增效。

(5)发蓝淬火剂

工厂自配的一种淬火冷却介质,淬火后工件美观耐蚀。有两种配方淬出的颜色各不同。①70%NaNO3+20%KNO3+10%NaNO2,淬火后工件呈黑色。②70%NaNO2+20%KNO3+10%NaNO3,淬火后工件呈蓝色。将三种硝盐按比例均匀混合后加入适量的水使之成为过饱和溶液,加热至40~60℃使用。

(6)水溶性聚合物淬火剂——聚烷撑乙二醇(PAG)

PAG具有独特的逆溶性,即在水中的溶解度随温度的升高而降低。通过改变浓度、温度、搅拌可以对其冷却速度进行调整。PAG系列冷却剂淬火能力覆盖了水—油之间的全部领域,自20世纪60年代美国开始生产PAG以来,在热处理行业得到了广泛的应用,目前已成功代替碱水、油,用于碳钢、低合金钢的淬火冷却。

(7)淬火油

淬火油已系列化,它包括普通淬火油、光亮淬火油、快速淬火油、快速光亮淬火油、超速淬火油、真空淬火油、分级淬火油和等温淬火油等。尽管淬火油作为淬火冷却介质有很多优点,但缺点也非常突出,比如油烟污染环境并危害人体健康、易于老化还会引起火灾,废油的处理也是比较头疼的事。在工模具行业,笔者建议尽快淘汰淬火油,开发应用节能环保的新型淬火冷却介质。

(8)气淬

对于高淬透性的钢且尺寸较小时,可以气淬,气体的冷却能力与气体的种类、压力、流速等有关。

高速钢机械刀片(厚度<20mm)感应加热后直接空冷,可达到63HRC以上的高硬度。

对于Cr12型高合金钢,可以在空气中吹风淬硬,为提高冷却速度可以吹冷,有效尺寸>50mm模板,甚至可以放在通水冷却的铜板上冷。

近年来真空高压气淬发展迅速,常用的冷却气体有N2、He、H2和Ar等。H2的导热能力最好,但与空气混合易发生爆炸,安全性差,在1000℃以上还会引起钢脱碳,使其应用受到限制。而N2的冷却效果虽然较差,但物美价廉、安全,故使用广泛。

5.结语

选好用好热处理淬火冷却介质,不仅影响到产品质量、经济效益,而且危及企业的生存与发展。我们应当根据本企业淬火工件所用的材料、产品性能要求,选择最佳的淬火冷却介质,保证淬得硬、少变形、性能佳。

版权声明:本文来自用户投稿,不代表【闪电鸟】立场,本平台所发表的文章、图片属于原权利人所有,因客观原因,或会存在不当使用的情况,非恶意侵犯原权利人相关权益,敬请相关权利人谅解并与我们联系(邮箱:dandanxi6@qq.com)我们将及时处理,共同维护良好的网络创作环境。