在数控加工中G73,G81, G83分别适用钻什么样的孔

现在让直观学数控带大家一起探讨一下。

在钻孔循环选择上,我们通常有三个选择:

1.G73(断屑循环)通常用于加工孔深超过钻头的3倍径,但不超过钻头的有效刃长2.G81 (浅孔循环)通常用于钻中心孔,倒角和不超过钻头3倍径的孔加工随着内冷刀具的出现,为了提升加工效率,也会选择此循环来钻孔 3.G83(深孔循环)通常用于加工深孔

在机器配有主轴中心冷却(出水)

刀具也支持中心冷却(出水)的情况下

选择用G81来加工孔是最佳选择

其中的高压冷却液不但会带走钻孔时产生的热量,也会更及时的润滑切削刃,高压也会直接冲断钻屑,这样产生的小切屑也会随着高压水流及时排出孔外,避免了二次切削带来的刀具磨损和加工孔的质量下降,由于没有了冷却,润滑,排屑的问题,所以是三种钻孔循环中最安全高效的解决办法。

加工材料难断屑但其他工况良好

在没有主轴中心冷却(出水)时

用G73是个很好的选择

此循环会通过短暂的暂停时间或小距离的退刀来实现断屑,但需要钻头有良好的排屑能力,更光滑的排屑槽会让切屑更快的排出,避免与下一次钻削的排屑缠绕在一起,从而破坏孔的质量,使用压缩空气作为辅助排屑也是个不错的选择。

如果工况不稳定

使用G83是个最安全的选择

深孔加工会因为钻头的切削刃无法及时的冷却,润滑而过快的磨损,孔内的切屑也会因为深度的关系难以及时排出,如果排屑槽内的切屑阻挡了冷却液,不仅会大大降低刀具的寿命,切屑还会因为二次切削而使得加工孔的内壁更粗糙,从而进一步造成恶性循环。

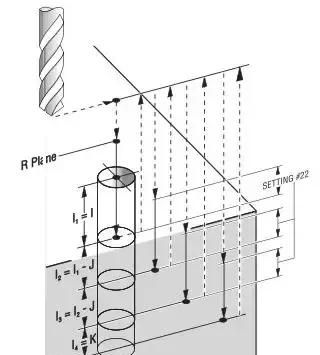

如果每钻削一小段距离-Q就让刀具抬升到参考高度-R,在靠近孔底加工时可能比较适用,但是在加工孔的前半部分时就会因此而花费大量的时间,这就造成了不必要的浪费。

有没有更优化的方法呢?

这里介绍G83深孔循环的两种方式

1:G83 X_ Y_ Z_ R_ Q_ F_

2:G83 X_ Y_ Z_ I_ J_ K_ R_ F_

在第一种方式里,Q值是一个恒定的值,这意味着从孔的顶部到底部,每次都采用的是同一个深度在加工,由于加工安全性的需要,通常会选取最小的值,这也意味最少的金属去除率,在无形中也浪费了大量的加工时间。

在第二种方式里,每次切削的深度分别用I、J、K来表示:

在孔的顶部工况良好时,我们可以设置更大的I值,来提高加工效率;

在加工孔的中部工况一般时,我们采用逐步减少的J值的方式来保证安全性和效率;在加工孔底部工况恶劣时,我们通过设置K值来保证加工的安全性。

第二种方式在实际使用时,可能会让你钻孔的效率提高50%,并且花费为零!

大家都是做数控这个行业的,那么就顺手给个关注!小编这里有各种UG、PM、MASTERCAM、hypermill、worknc教程,需要的看我主页

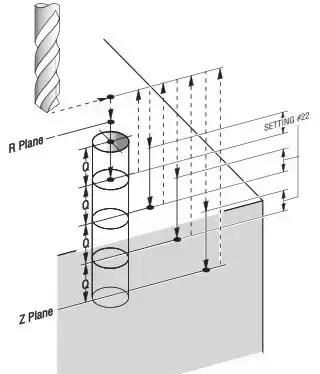

73循环是从R点开始进给往下打孔,每次打深Q值,然后往上抬刀D值,再进给一个Q值加D值,直到给定的Z值。

83环是从R点开始进给往下打孔,每次打深Q值,然后往上快速抬刀到R点,再快速进给到上一刀的深度减D值,再进给一个Q值加D值,到直到给定的Z值。

81就是从R点开始进给到给定的Z值。

Q值是钻头每次往下以进给速度切削加工的深度

D值是上一钻深度底部之上的一个距离,一般是0.3到1毫米。属于机床参数设定值。华中数控系统可以直接在循环程序里给定。

说到钻孔循环不得不说一下G98与G99。98是一个钻孔完成后刀具回到循环开始前给定的Z值,再快速移动到下一个孔位置。99是一个钻孔完成后刀具回到R点,再快速移动到下一个孔位置。所以G99适合在没有障碍的平面上使用,不用每次抬很高,提高效率。G98适合在高低不平有干涉的工件上使用,避开障碍物更安全。

爪机打字不容易啊!

版权声明:本文来自用户投稿,不代表【闪电鸟】立场,本平台所发表的文章、图片属于原权利人所有,因客观原因,或会存在不当使用的情况,非恶意侵犯原权利人相关权益,敬请相关权利人谅解并与我们联系(邮箱:dandanxi6@qq.com)我们将及时处理,共同维护良好的网络创作环境。